影响漏电起痕试验结果的主要因素及处理方法

漏电起痕试验是检验固体绝缘材料抗腐蚀性能的重要方法,是判断材料能否在规定条件下应用的重要依据,因此相关行业生产检测部门应严格把关。正确地测量出绝缘材料的相比电痕化指数

(CTI)和耐电痕化指数(PTI)。漏电起痕对试验条件的要求很高,试验人员稍微疏忽,就有可能

导致试验结果数据和真实值之间产生偏差影响材料性能的判断。根据GB/T4207-2012《固体绝缘材

料耐电痕化指数和相比电痕化指数的测定方法》和IEC60112-2009《固体绝缘材料在潮湿条件下相

对泄痕指数的推荐测定方法》的相关要求,小编将详细为您解答影响试验结果的因素有哪些及如何

解决?

1、试样预处理

国标(GB)标准要求“试样的表面应清洁,没有灰尘、脏物、指印,油脂、油或其他可能影响试验

结果的污染物,在清洁试样时应注意避免引起材料的溶胀、软化、实质性擦伤或其他损伤,标准中

没有明确规定具体的清洁方法,这样使得操作的灵活性很大,同时存在因不清洁方法而导致不同试

验结果的可能性。

处理方法:

由于试验样品来源的特殊性,使得试样表面的污染物当中最为常见的是灰尘和指印,当前国内进行

该试验采用的清洁方式有几种:a . 蒸馏水b.干棉球c 橡皮擦d 无水酒精。并且清洁的程序也有不

同。用蒸馏水将改变样品表面的湿度,用干棉球擦拭较难清除油脂,用橡皮擦擦拭则会改变样品的

真实状况,无水酒精既能清洁油脂,又可自行挥发,较为理想。

带有灰尘的绝缘材料

2、 试验表面平整状况及试验尺寸、厚度

GB标准规定试样厚度不得小于3mm,因为通常情况下试样下面的铺垫物是玻璃或钢板,由于试验

时电离的氯化铵(NH4CL)会产生大量的热量,在试样必须受耐热热量的情况下,如果试样过薄,

则试样上的热量很快就会被传递掉,起不到试样耐受热电离氯化铵溶液的作用。

处理方法:

使用厚度不小于3mm的试样且同时叠加的试样尺寸厚度应尽可能一致。

3、溶液的配置

标准中规定用质量分数为0.1%,纯度为99.8%的蒸馏水稀释NH4CL,使其在23℃±1℃时电阻率为

3.95Ω±5Ω。试验溶液的电阻率和化学性质是影响绝缘材料电痕化速度的两个原因。

处理方法:

(1)使用纯度为0.1%,纯度为99.8%且电导率不超过1mS/m的蒸馏水或者去离子水稀释NH4CL

(2)溶剂

市场上的NH4CL溶剂保质期一般为5年,如果已开封,需密封保存则保质期缩短为2年,如果试验时

的NH4CL已经结块,则试验前应在烘箱中烘干。

(3)溶液最好现配现用,不易存放过久。

4、电极

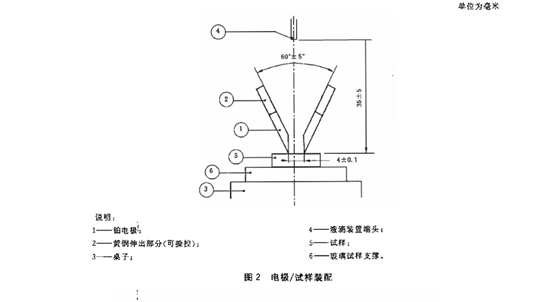

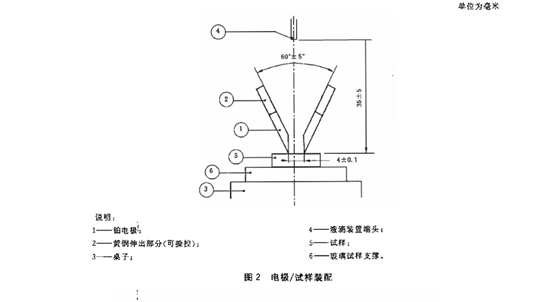

标准中规定在水平放置的的试样待测光滑平面上,两电极垂直相对且成60°±5°角,电极间距为

4.0mm±0.1mm见图2,用一薄矩形金属滑规检验电极间距,电极应能自由移动,每一个电极施加于

试样的压力应为1.00N±0.05N,且保持不变。电极安装过程中,很容易的问题是两电极没有垂直于

试样的表面。另外,在进行多次试验和试样燃烧后,铂金电极的表面会有碳化熔腐蚀的情况出现,

如果继续使用该电极进行试验,碳化物会在电极和试样之间形成隔层,影响电极和试样的接触,从

而影响试验结果的准确性。

处理方法:

(1)严格按照标准安装电极

(2)次试验后用机械方法再研磨电极的刃,确保电极保持所要求的公差,特别是对于斜面和角

5、设备干净程度

每次试验结束后,无论试验成功与否都会有溶液飞溅到试验装置中,可能还有试样燃烧所产生的余

灰掉到电极上,这些残留物可能会在下次试验进行中掉到试样上,从而影响试验结果。

处理方法:

每次试验结束后,应用酒精清洗电极及承载装置然后再用蒸馏水冲洗。

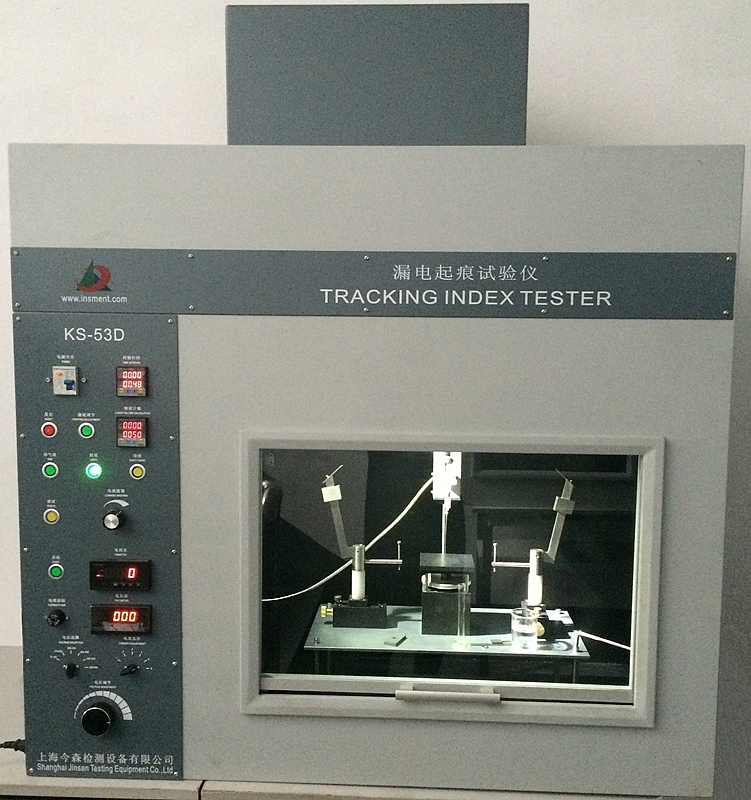

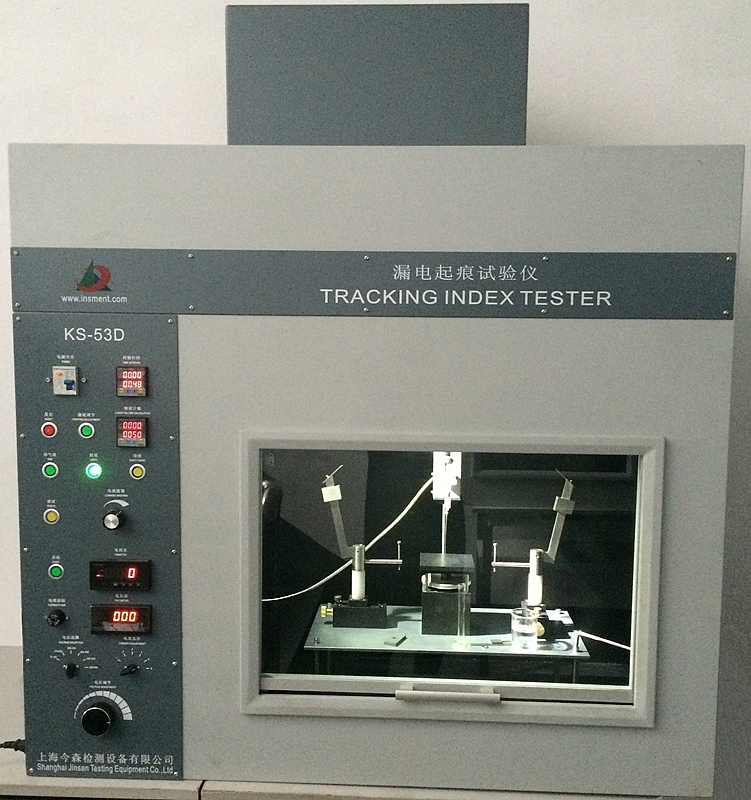

试验相关设备:KS-53D漏电起痕试验机

GB标准规定试样厚度不得小于3mm,因为通常情况下试样下面的铺垫物是玻璃或钢板,由于试验

时电离的氯化铵(NH4CL)会产生大量的热量,在试样必须受耐热热量的情况下,如果试样过薄,

则试样上的热量很快就会被传递掉,起不到试样耐受热电离氯化铵溶液的作用。

处理方法:

使用厚度不小于3mm的试样且同时叠加的试样尺寸厚度应尽可能一致。

3、溶液的配置

标准中规定用质量分数为0.1%,纯度为99.8%的蒸馏水稀释NH4CL,使其在23℃±1℃时电阻率为

3.95Ω±5Ω。试验溶液的电阻率和化学性质是影响绝缘材料电痕化速度的两个原因。

处理方法:

(1)使用纯度为0.1%,纯度为99.8%且电导率不超过1mS/m的蒸馏水或者去离子水稀释NH4CL

(2)溶剂

市场上的NH4CL溶剂保质期一般为5年,如果已开封,需密封保存则保质期缩短为2年,如果试验时

的NH4CL已经结块,则试验前应在烘箱中烘干。

(3)溶液最好现配现用,不易存放过久。

4、电极

标准中规定在水平放置的的试样待测光滑平面上,两电极垂直相对且成60°±5°角,电极间距为

4.0mm±0.1mm见图2,用一薄矩形金属滑规检验电极间距,电极应能自由移动,每一个电极施加于

试样的压力应为1.00N±0.05N,且保持不变。电极安装过程中,很容易的问题是两电极没有垂直于

试样的表面。另外,在进行多次试验和试样燃烧后,铂金电极的表面会有碳化熔腐蚀的情况出现,

如果继续使用该电极进行试验,碳化物会在电极和试样之间形成隔层,影响电极和试样的接触,从

而影响试验结果的准确性。

处理方法:

(1)严格按照标准安装电极

(2)次试验后用机械方法再研磨电极的刃,确保电极保持所要求的公差,特别是对于斜面和角

5、设备干净程度

每次试验结束后,无论试验成功与否都会有溶液飞溅到试验装置中,可能还有试样燃烧所产生的余

灰掉到电极上,这些残留物可能会在下次试验进行中掉到试样上,从而影响试验结果。

处理方法:

每次试验结束后,应用酒精清洗电极及承载装置然后再用蒸馏水冲洗。

试验相关设备:KS-53D漏电起痕试验机

沪公网安备31012002005935号

沪公网安备31012002005935号